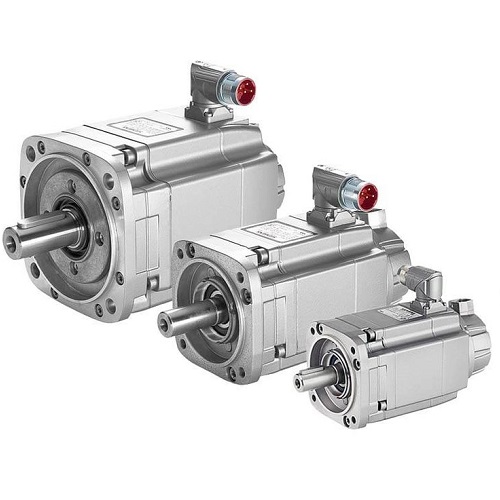

روش تست سرو موتور، سروو موتور یک نوع موتور الکتریکی است که برای کنترل دقیق موقعیت، سرعت و گشتاور استفاده میشود. این موتورها با سیستمهای فیدبک مجتمع کار میکنند تا دقت و پاسخ سریعی به دستورات کنترلی داشته باشند. یکی از ویژگیهای اصلی سروو موتورها توانایی آنها در اجرای حرکات نرم و دقیق است، که برای کاربردهای پیچیده بسیار مناسب است.

در حوزه اتوماسیون صنعتی، سروو موتورها کاربردهای گستردهای دارند. در رباتیک، به علت نیاز به دقت بالا و کنترل حرکات پیچیده، از سروو موتورها برای کنترل بازوهای رباتیک استفاده میشود. همچنین در دستگاههای CNC، سروو موتورها به دلیل دقت و قابلیت تنظیم دقیق موقعیت، برای برش و حکاکی مواد مختلف کاربرد دارند. این موتورها در سیستمهای بستهبندی نیز استفاده میشوند، جایی که نیاز به تنظیم دقیق سرعت و موقعیت برای برچسبگذاری و بستهبندی وجود دارد.

همچنین، سروو موتورها در صنایع چاپ و نساجی برای کنترل کشش و انتقال مواد به کار میروند. در خطوط تولید خودکار، آنها برای حرکت نوار نقالهها و انجام وظایف تکراری و دقیق مهم هستند. ویژگیهای مثل صرفهجویی در مصرف انرژی و بهرهوری بالا نیز از دلایلی هستند که سروو موتورها در سیستمهای گرمایشی و تهویه مطبوع (HVAC) مورد استفاده قرار میگیرند.

سروو موتورها به خاطر توانایی بالا در کنترل دقیق حرکت و انعطافپذیری در برنامهریزی، نقش کلیدی در پیشرفت تکنولوژی و افزایش کارایی در فرآیندهای اتوماسیون صنعتی دارند. این ویژگیها باعث میشود که سروو موتورها انتخاب اول بسیاری از مهندسان برای بهینهسازی و ارتقاء سیستمهای صنعتی باشند.

سروو موتورها به طور کلی به سه نوع اصلی تقسیم میشوند: سروو موتورهای AC، سروو موتورهای DC و سروو موتورهای پلهای (استپر موتور). هر یک از این انواع دارای ویژگیهای خاصی هستند که آنها را برای کاربردهای مختلف مناسب میکند.

1. سروو موتورهای AC: این موتورها با جریان متناوب کار میکنند و به خاطر دوام بالا و نیاز به نگهداری کم، برای کاربردهای صنعتی سنگین و مستمر همچون روباتیک و ماشینکاری CNC مناسباند. سروو موتورهای AC معمولاً بهرهوری انرژی بالایی دارند و میتوانند توان خروجی قابل توجهی ارائه دهند.

2. سروو موتورهای DC: این نوع از سروو موتورها از جریان مستقیم استفاده میکنند و برای سیستمهایی که نیاز به دقت و کنترل سریع دارند، مانند دستگاههای کنترل موقعیت دقیق و رباتهای کوچک، بسیار مناسبند. سروو موتورهای DC به خاطر ساختار سادهتر و کنترل راحتتر، محبوبیت زیادی در مدلسازی و پروژههای آموزشی دارند.

3. سروو موتورهای پلهای (استپر موتور): این موتورها حرکت را به صورت پلههای گسسته انجام میدهند و بهویژه برای کاربردهایی که نیاز به کنترل دقیق زاویهای و حرکتهای تکراری دارند، مانند چاپگرهای سهبعدی و دستگاههای کارخانهای، مناسب هستند. خاصیت بارز این موتورها، قابلیت حفظ موقعیت بدون نیاز به فیدبک مستمر است.

سروو موتورها با ویژگیهایی همچون دقت بالا، کنترل سرعت متغیر، و توانایی تحمل بارهای متغیر به عنوان یک ابزار کلیدی در طراحی و توسعه سیستمهای حرکتی پیچیده به کار گرفته میشوند. انتخاب نوع مناسب سروو موتور بستگی به نیازهای خاص هر پروژه دارد و میتواند به بهینهسازی هزینه و افزایش کارایی سیستم کمک کند.

تفاوتهای اصلی بین سروو موتور و موتور DC معمولی به کاربرد، ساختار و عملکرد آنها برمیگردد. این تفاوتها هر کدام را برای وظایف خاصی در صنعت مناسب میکنند:

1. کنترل دقت: سروو موتورها به دلیل داشتن سیستم بازخورد (فیدبک) میتوانند موقعیت، سرعت و گشتاور را با دقت بسیار بالا کنترل کنند. در مقابل، موتورهای DC معمولی معمولاً به صورت حلقه باز عمل میکنند و کنترلی دقیق مانند سروو موتورها ندارند.

2. سیستم فیدبک: سروو موتورها مجهز به انکودر یا پتانسیومتر هستند که به سیستم کنترل کمک میکند تا موقعیت و سرعت موتور را دقیقا مانیتور و تنظیم کند. موتورهای DC معمولی فاقد این ویژگی هستند و برای کاربردهای نیازمند به دقت بالا کمتر مناسباند.

3. کاربرد: سروو موتورها در کاربردهایی که نیاز به حرکات دقیق و قابل تکرار دارند، مانند رباتیک و ماشینهای CNC، استفاده میشوند. موتورهای DC معمولی بیشتر برای کاربردهای ساده مانند پنکهها یا پمپهای کوچک استفاده میشوند.

4. ساختار و پیچیدگی: سروو موتورها پیچیدهتر و معمولاً شامل یک سیستم کنترل داخلی هستند. این ساختار پیچیده ممکن است هزینه بیشتری را به همراه داشته باشد. موتورهای DC معمولی ساختار سادهای دارند و ارزانتر و راحتتر برای نگهداری هستند.

5. پاسخ دینامیکی: سروو موتورها به دلیل کنترل دقیق و سیستم فیدبک، پاسخ دینامیکی سریعتری دارند و میتوانند به تغییرات سریع در دستورات کنترلی واکنش نشان دهند. موتورهای DC معمولی این واکنش سریع را ندارند.

6. ثبات در حالت ثابت: سروو موتورها میتوانند در یک موقعیت خاص بدون تغییر باقی بمانند، در حالی که موتورهای DC برای ثابت نگه داشتن موقعیت نیاز به سیستمهای کنترلی اضافی دارند.

به طور کلی، انتخاب بین سروو موتور و موتور DC معمولی بستگی به نیازهای خاص سیستم و کاربرد مورد نظر دارد. هر دو نوع موتور در شرایط مناسب خود بهینه عمل میکنند.

سروو موتورها به دو نوع اصلی چرخشی و خطی تقسیم میشوند، که هر یک ویژگیها و کاربردهای خاص خود را دارند. در ادامه، تفاوتهای اصلی بین این دو نوع سروو موتور بیان شده است:

1. نوع حرکت: سروو موتورهای چرخشی برای تولید حرکت دورانی طراحی شدهاند و میتوانند شفت را در زوایای مختلف بچرخانند. در مقابل، سروو موتورهای خطی برای تولید حرکت مستقیم و خطی به کار میروند و معمولاً حرکت در یک مسیر مستقیم را فراهم میکنند.

2. ساختار مکانیکی: سروو موتورهای چرخشی معمولاً دارای روتورهای گردان هستند، در حالی که سروو موتورهای خطی از قطعاتی استفاده میکنند که برای حرکت در یک مسیر مستقیم ساخته شدهاند، مانند اسلاید یا ریل.

3. کاربردها: سروو موتورهای چرخشی در کاربردهایی که نیاز به کنترل دقیق زاویه و حرکت چرخشی است، مانند رباتیک و ماشینهای CNC استفاده میشوند. سروو موتورهای خطی در کاربردهایی مانند ماشینهای چاپ، سیستمهای پوزیشنینگ دقیق و تجهیزات پزشکی به کار میروند که نیاز به جابجاییهای خطی دقیق دارند.

4. نصب و نگهداری: سروو موتورهای چرخشی معمولاً سادهتر نصب میشوند و به طور گستردهتری استفاده میشوند. سروو موتورهای خطی ممکن است نیاز به نصب دقیقتر و فضای بیشتری برای حرکت خطی داشته باشند.

5. پیچیدگی طراحی: سروو موتورهای خطی به دلیل نیاز به دقت بالا و مکانیزمهای حرکت مستقیم، ممکن است پیچیدگیهای طراحی بیشتری داشته باشند، در حالی که سروو موتورهای چرخشی معمولاً ساختار سادهتری دارند.

6. دقت و کنترل: هر دو نوع سروو موتور میتوانند دقت و کنترل بالایی ارائه دهند، اما نوع انتخابی بستگی به مسیر و نوع حرکت مورد نیاز در کاربرد خاص دارد.

تفاوتهای کاربردی و ساختاری بین سروو موتورهای چرخشی و خطی مشخص میکند که کدام نوع برای نیازهای خاص یک پروژه یا سیستم مناسبتر است. انتخاب درست بین این دو نوع میتواند بهینهسازی عملکرد و دقت سیستم را به همراه داشته باشد.

تست سروو موتور در سیستمهای اتوماسیون صنعتی از اهمیت بالایی برخوردار است و بر حصول اطمینان از عملکرد صحیح و قابل اعتماد سیستم تأثیر میگذارد. در ادامه، دلایل اهمیت این تستها بیان شده است:

1. تشخیص نقصهای اولیه: با تستهای منظم، میتوان نقصها و مشکلات فنی را پیش از آنکه تبدیل به خرابیهای جدی شوند، شناسایی و رفع کرد.

2. افزایش عمر مفید: شناسایی و رفع سریع عیوب از طریق تست، به افزایش طول عمر سروو موتور و کاهش نیاز به تعمیرات زودرس کمک میکند.

3. بهبود دقت و کارایی: تستهای دقیق میتوانند به تنظیمات بهینه و کالیبراسیون دقیقتر سروو موتورها منجر شوند، که این امر دقت و کارایی سیستمهای اتوماسیون را بهبود میبخشد.

4. کاهش زمان توقف عملیات: با انجام تستهای دورهای، احتمال توقف ناگهانی سیستم به دلیل خرابی سروو موتور کاهش مییابد و باعث میشود که عملیات بدون وقفه ادامه یابد.

5. کنترل کیفیت: تست سروو موتورها بخشی از فرآیند کنترل کیفیت است و تضمین میکند که تمامی اجزا در سطوح عملکرد مطلوبی قرار دارند.

6. امنیت بیشتر: با اطمینان از عملکرد صحیح سروو موتورها، ریسک بروز حوادث و نقصهای ایمنی در سیستمهای صنعتی به حداقل میرسد.

7. پایش پارامترهای عملکردی: از طریق تست، میتوان پارامترهای کلیدی عملکردی مانند سرعت، گشتاور و پاسخ دینامیکی را بهطور پیوسته نظارت کرد.

8. هماهنگی سیستم: تست منظم سروو موتورها به حفظ هماهنگی و تعامل منظم بین اجزای مختلف سیستم اتوماسیون کمک میکند.

9. صرفهجویی در هزینه و زمان: جلوگیری از خرابیهای بزرگ و توقف غیرمنتظره سیستم میتواند هزینههای تعمیراتی و زمانی را به طور قابل توجهی کاهش دهد.

با توجه به این دلایل، تست منظم و دقیق سروو موتورها به عنوان بخشی اساسی از نگهداری و بهرهبرداری سیستمهای اتوماسیون صنعتی اهمیت دارد و نقش کلیدی در افزایش بهرهوری و کارایی کلی واحدهای صنعتی ایفا میکند.

تست عملکرد سروو موتور شامل مراحل کلیدی است که به اطمینان از عملکرد صحیح و بهینه موتور در سیستمهای صنعتی کمک میکند. این مراحل به شرح زیر هستند:

1. بازرسی اولیه: پیش از شروع تست، بررسی چشمی موتور و اتصالات آن برای شناسایی هرگونه آسیب ظاهری یا نقص در نصب انجام میشود.

2. تنظیمات اولیه سیستم: اطمینان از این که تمامی تنظیمات و پارامترهای کنترلی مانند گینها و حدود جریان به درستی تنظیم شدهاند.

3. کالیبراسیون: انجام کالیبراسیون دقیق سیستم کنترل و انکودر برای اطمینان از دقت موقعیتیابی و حرکت روان موتور.

4. تست بدون بار: اجرای موتور بدون بار به منظور بررسی عملکرد پایه، لرزشها، صدای غیرمعمول و صحت سیگنالهای فیدبک.

5. بررسی پارامترهای الکتریکی: اندازهگیری ولتاژ، جریان و مقاومت برای اطمینان از عملکرد صحیح و شناسایی هرگونه ناهماهنگی در سیستم برق.

6. تست با بار: ارزیابی عملکرد موتور تحت بار واقعی برای اطمینان از توانایی موتور در تحمل و انتقال بار بدون خطا یا نقص.

7. مانیتورینگ دما: پایش دمای موتور و اجزای کلیدی به منظور جلوگیری از گرمای بیش از حد و اطمینان از عملکرد در محدوده ایمن.

8. بررسی پاسخ دینامیکی: ارزیابی واکنش موتور به تغییرات سریع در دستورات کنترلی برای اطمینان از توانایی در مواجهه با شرایط متغیر.

9. ثبت و تحلیل دادهها: جمعآوری و تحلیل دادههای عملکردی برای شناسایی و رفع هرگونه خطا یا نقص و بهبود تنظیمات.

این مراحل به طور جامع تمام جنبههای عملکردی سروو موتور را مورد بررسی قرار میدهند و به شناسایی و رفع مشکلات پیش از آنکه به خرابیهای جدی منجر شوند، کمک میکنند. انجام منظم این تستها میتواند به افزایش کارایی، دقت و طول عمر سیستمهای اتوماسیون صنعتی کمک کند.

برای تست و ارزیابی عملکرد سروو موتور، استفاده از ابزارهای دقیق و تخصصی ضروری است. این ابزارها کمک میکنند تا مشکلات احتمالی شناسایی و عملکرد موتور بهینه شود. در ادامه، به برخی از این ابزارها اشاره میشود:

1. مولتیمتر دیجیتال: برای اندازهگیری ولتاژ، جریان و مقاومت در مدارهای الکتریکی سروو موتور استفاده میشود و کمک میکند تا اتصالات و سیمپیچها بررسی شوند.

2. اسیلوسکوپ: این ابزار الکترونیکی برای مشاهده و تحلیل شکل موجهای سیگنالهای کنترلی و فیدبک بهرهبرداری میشود و به شناسایی نویز و نوسانات کمک میکند.

3. توانسنج (Power Meter): برای اندازهگیری توان مصرفی و بررسی کارایی انرژی موتور مورد استفاده قرار میگیرد.

4. دماسنج مادون قرمز: ابزاری برای اندازهگیری سریع و دقیق دمای موتور و بخشهای مختلف بدون تماس فیزیکی، به منظور جلوگیری از گرمای زیاد.

5. ارتعاشسنج (Vibration Analyzer): برای شناسایی و تحلیل ارتعاشات غیرنرمال که ممکن است نشاندهنده مشکلات مکانیکی یا ناترازی در موتور باشد.

6. گشتاورسنج: این ابزار برای اندازهگیری گشتاور خروجی موتور و بررسی تطابق آن با مشخصات فنی استفاده میشود.

7. نرمافزارهای تحلیل داده: استفاده از نرمافزارهای مدرن برای جمعآوری، نمایش و تحلیل دادههای عملکردی و کمک به تصمیمگیریهای بهبود عملکرد.

8. کابل تست و اتصالات: برای برقراری ارتباط ایمن و مؤثر بین ابزارهای سنجش و سیستمهای کنترلی.

9. منبع تغذیه قابل تنظیم: برای تأمین ولتاژ و جریان مورد نیاز در شرایط مختلف تست و مشاهده واکنش موتور.

استفاده از این ابزارها در قالب یک فرآیند جامع و سیستماتیک، امکان شناسایی سریع و دقیق مشکلات احتمالی را فراهم میسازد و از بروز خرابیها و هزینههای سنگین جلوگیری میکند. همچنین، این ابزارها به بهینهسازی عملکرد و افزایش طول عمر سروو موتورها کمک میکنند.

تستهای ولتاژ و جریان برای سروو موتور ابزارهای قدرتمندی هستند که اطلاعات مهمی درباره عملکرد و وضعیت سیستم ارائه میدهند. این تستها به شناسایی و رفع مشکلات کمک کرده و در بهینهسازی عملکرد موتور نقش دارند. در ادامه به برخی از اطلاعاتی که از این تستها بهدست میآید اشاره شده است:

1. سلامت سیمپیچها: اندازهگیری مقاومت و بررسی یکدستی جریان در سیمپیچها میتواند آسیبدیدگی یا سوختگی در سیمپیچها را نشان دهد.

2. تشخیص اتصالات ناپایدار: اختلافات غیرمعمول در ولتاژ و جریان میتواند نشاندهنده اتصالات شل یا ناپایدار باشد که نیاز به بررسی و رفع دارد.

3. تخمین مصرف انرژی: اندازهگیری دقیق ولتاژ و جریان به تخمین میزان مصرف انرژی و ارزیابی کارایی انرژی سروو موتور کمک میکند.

4. تشخیص اضافه بار: مشاهده جریان بیش از حد میتواند نشاندهنده وجود اضافه بار یا فشار بیش از حد بر موتور باشد.

5. پایش عملکرد دینامیکی: این تستها میتوانند تغییرات در ولتاژ و جریان را در واکنش به تغییرات بار نشان دهند و به ارزیابی پاسخ دینامیکی سیستم کمک کنند.

6. بررسی تنظیمات کنترلی: اختلافات ولتاژ و جریان ممکن است ناشی از تنظیمات نادرست در سیستم کنترلی باشد که نیاز به تنظیم مجدد دارد.

7. پیشبینی خرابیهای آتی: تغییرات غیرمنتظره در جریان و ولتاژ میتوانند اولین علائم خرابیهای بالقوه باشند و به پیشگیری از آنها کمک کنند.

8. تعیین تلفات گرمایی: اندازهگیری جریان و ولتاژ میتواند به تعیین میزان تلفات گرمایی و نیاز به بهبود سیستم خنککننده کمک کند.

9. بررسی سازگاری با منبع تغذیه: این تستها میتوانند به اطمینان از سازگاری ولتاژ و جریان دریافتشده با مشخصات تولیدکننده کمک کنند.

انجام منظم تستهای ولتاژ و جریان به مهندسان و تکنسینها امکان میدهد تا سروو موتورها را به صورت دقیقتری نظارت و در صورت لزوم، تدابیر لازم برای بهبود عملکرد و جلوگیری از خرابیهای غیرمنتظره را اندیشیده و اجرا کنند.

سروو موتورها اجزای پیچیدهای هستند و ممکن است به دلیل شرایط مختلف با عیوب متعددی مواجه شوند. شناسایی و رفع به موقع این عیوب میتواند از خرابیهای جدیتر جلوگیری کند. در ادامه به رایجترین عیوب سروو موتورها و روشهای شناسایی آنها اشاره میشود:

1. نویز و ارتعاشات غیرعادی: این صداهای ناهنجار ممکن است نشاندهنده ساییدگی یاتاقانها یا ناترازی داخلی باشد. شنیدن صدای موتور و بررسی فیزیکی میتواند به شناسایی کمک کند.

2. گرمای بیش از حد: افزایش دما معمولاً به دلیل اضافه بار یا تهویه نامناسب رخ میدهد. استفاده از دماسنج مادون قرمز برای پایش دما و بررسی سیستم خنککننده میتواند مؤثر باشد.

3. کاهش دقت موقعیتیابی: انحرافهای مکرر در موقعیت یابی به معنای خرابی یا ناترازی انکودر یا مشکلات کنترلر است. بررسی و کالیبراسیون انکودر و کنترلر میتواند مشکل را مشخص کند.

4. کاهش توان و گشتاور: این امر ممکن است به دلیل خرابی سیمپیچها یا کمبود انرژی الکتریکی باشد. اندازهگیری توان مصرفی و تست سیمپیچها مفید است.

5. خطاهای الکتریکی: اشکالاتی مانند اتصال کوتاه و افزایش مقاومت ممکن است باعث مشکل شود. استفاده از مولتیمتر برای تست مقاومت و ولتاژ کمککننده است.

6. استارت و استاپ غیرقابل پیشبینی: این مشکل ممکن است ناشی از نقص در سیستم کنترل یا سوئیچها باشد. بررسی و تست دقیق مدارهای کنترلی نیاز است.

7. بوی سوختگی یا مشاهده جرقه: این علامتها عمومأ نشاندهنده خطرات بزرگتر الکتریکی هستند و نیاز به بررسی فوری دارند. بررسی سیمکشی و قطعات داخلی الزامی است.

8. لرزشهای غیرعادی: لرزشهای ناگهانی و شدید میتوانند ناشی از ناترازی شفت یا مشکلات یاتاقان باشند. بازبینی مکانیکی و همترازی شفت میتواند کمککننده باشد.

9. کاهش پاسخدهی به فرمانها: ممکن است به دلیل مشکلات در سیستم کنترلی یا نرمافزار باشد که نیازمند بررسی و بهروزرسانی است.

شناسایی سریع و دقیق این عیوب از طریق بازرسیهای دورهای و استفاده از ابزارهای تخصصی، میتواند به حفظ کارایی و افزایش طول عمر سروو موتورها کمک کند و از بروز خرابیهای گسترده و هزینهبر جلوگیری نماید.

سروو موتورها، به دلیل استفاده گسترده در صنایع و کاربردهای مختلف، ممکن است دچار خرابیهایی شوند که شناخت سریع و رفع آنها برای جلوگیری از توقف ناگهانی و هزینههای اضافی بسیار حیاتی است. در ادامه به برخی از علائم رایج خرابی در سروو موتورها و راههای تشخیص آنها اشاره میشود:

1. صداهای غیرمعمول: صدای زوزه، جیرجیر یا تقتق میتواند نشانه ساییدگی یاتاقانها یا مشکلات مکانیکی دیگر باشد. شنیدن صدا و بررسی محل صدادار میتواند در تشخیص موثر باشد.

2. لرزشهای بیش از حد: لرزش و ارتعاشات بیش از حد معمول ممکن است ناشی از ناترازی شفت یا خرابی قطعات داخلی باشد. استفاده از ارتعاشسنج برای شناسایی مشکل مفید است.

3. گرمای غیرعادی: داغ شدن بیش از حد موتور میتواند به دلیل مشکلات جریان الکتریکی یا تهویه ناکافی باشد. استفاده از دماسنج مادون قرمز برای بررسی دمای موتور توصیه میشود.

4. کاهش دقت و کارایی: هرگونه کاهش در دقت موقعیتیابی یا عملکرد موتور ممکن است نشانه خرابی انکودر یا کنترلر باشد. کالیبراسیون دورهای میتواند به تشخیص کمک کند.

5. خطاهای برق و الکترونیک: نوسانات ولتاژ و جریان یا قطع و وصل نامنظم میتواند به مشکلات در مدارهای الکتریکی اشاره داشته باشد. مولتیمتر برای اندازهگیری ولتاژ و تشخیص این مسائل مفید است.

6. پاسخدهی نامناسب: تأخیر یا عدم پاسخدهی به دستورات کنترل میتواند نشانه ایراد در سیستم کنترلی یا نرمافزار باشد. بررسی تنظیمات کنترلی و بهروزرسانی نرمافزار راهحلهای مفیدی هستند.

7. بوی سوختگی: مشاهده یا استشمام بوی سوختگی، نشاندهنده گرمای بیش از حد و احتمالاً سوختن سیمپیچها است و باید به سرعت بررسی شود.

8. ضعف یا عدم توان: کاهش قدرت و توان موتور ممکن است بر اثر خرابی در سیمپیچها یا قطعات مکانیکی باشد. ارزیابی با استفاده از تجهیزات اندازهگیری الکتریکی و مکانیکی لازم است.

9. بروز خطا در نمایشگر کنترلر: پیامهای هشدار یا خطا در نمایشگر کنترلر میتواند شواهدی از مشکلات در عملکرد موتور باشد که نیاز به بررسی سریع دارند.

توجه به این علائم و انجام بازرسیهای منظم کمک میکند تا خرابیهای محتمل در سروو موتورها به موقع شناسایی و اصلاح شوند، که این امر موجب افزایش کارایی و طول عمر دستگاه میگردد.

پیشگیری از خرابی سروو موتور نقش مهمی در افزایش عمر مفید و کارایی سیستمهای صنعتی دارد. با استفاده از روشهای پیشگیرانه میتوان از بروز خرابیهای ناگهانی و هزینهبر جلوگیری کرد. در ادامه به تعدادی از این روشها اشاره میشود:

1. نگهداری منظم و دورهای: اجرای برنامههای منظم نگهداری شامل تمیزکاری، روانکاری و بازرسی دورهای یاتاقانها و قطعات مکانیکی برای جلوگیری از ساییدگی و خرابی.

2. کالیبراسیون دقیق: انجام کالیبراسیون دورهای سیستم کنترلی و انکودرها برای اطمینان از دقت حرکت و شناسایی انحرافات اولیه.

3. پایش دما و وضعیت بار: نظارت مستمر بر دمای موتور و بررسی شرایط بارگذاری برای جلوگیری از گرمای بیش از حد و اضافه بار.

4. بررسی اتصالات الکتریکی: اطمینان از سلامت و استحکام اتصالات الکتریکی با استفاده از مولتیمتر و ابزارهای دقیق دیگر برای جلوگیری از نوسانات ولتاژ و جریان.

5. استفاده از تجهیزات حفاظتی: نصب سرجپروتکتور و فیلترهای مناسب برای کاهش اثرات نویز و نوسانات برق.

6. انتخاب صحیح سروو موتور: اطمینان از تطابق مشخصات سروو موتور با نیازهای سیستم و بار مورد انتظار.

7. آموزش تخصصی کارکنان: فراهم کردن دورههای آموزشی برای کارکنان در زمینه استفاده و نگهداری صحیح سروو موتورها جهت کاهش اشتباهات انسانی.

8. ذخیرهسازی مناسب: ذخیره سروو موتورها در شرایط محیطی مناسب برای جلوگیری از خوردگی و آسیبهای جوی.

9. بازبینی نرمافزار کنترل: بهروزرسانی و بررسی منظم تنظیمات نرمافزاری و پارامترهای کنترلی برای بهینهسازی عملکرد.

این روشها کمک میکنند تا سروو موتورها به صورت پایدار و با کارایی بالا عمل کنند و از خرابیهای غیرمنتظرهای که ممکن است باعث توقف عملیات و افزایش هزینههای تعمیر و نگهداری شوند، جلوگیری شود.

کالیبراسیون در فرآیند تست سروو موتور نقش حیاتی ایفا میکند و به عنوان یکی از عوامل کلیدی در تضمین دقت و صحت عملکرد موتور بهکار میرود. در ادامه به اهمیت و نقشهای اصلی کالیبراسیون در این زمینه پرداخته شده است:

1. تضمین دقت: کالیبراسیون موجب میشود سروو موتور در مقیاس درست حرکت کرده و موقعیت، سرعت و گشتاور با دقت بالایی اندازهگیری و کنترل شود.

2. کاهش خطاها: تنظیم دقیق پارامترها به کمک کالیبراسیون، خطاها و ناهماهنگیهای سیستم را به حداقل میرساند و عملکرد موتور را بهبود میبخشد.

3. بهینهسازی عملکرد: با کالیبراسیون مناسب، سروو موتور بهینهتر عمل کرده و از تمامی ظرفیت و تواناییهای خود بهره میبرد، که منجر به افزایش کارایی سیستم میشود.

4. افزایش قابلیت اطمینان: اطمینان از هماهنگی و همسویی دقیق بین موتور و سیستم کنترل، پایداری و قابلیت اطمینان کلی سیستم را ارتقاء میدهد.

5. سازگاری با الزامات طراحی: کالیبراسیون تضمین میکند که سروو موتور با مشخصات فنی و الزامات طراحی مرتبط با کاربرد خاص خود تطابق دارد.

6. پیشگیری از خرابیها: تطابق دقیق سروو موتور با شرایط عملیاتی از طریق کالیبراسیون، ریسک بروز خرابیهای ناگهانی و توقفهای غیرمنتظره را کاهش میدهد.

7. بهبود پاسخ دینامیکی: تنظیم دقیق گینها و دیگر پارامترهای کنترلی به بهینهسازی پاسخ دینامیکی موتور کمک میکند و آن را در برابر تغییرات سریع بار آماده میسازد.

8. مانیتورینگ مداوم وضعیت: کالیبراسیون نیاز به مانیتورینگ و پایش مداوم وضعیت و عملکرد موتور را مشخص کرده و به بهبود فرآیند نگهداری کمک میکند.

9. مستندسازی عملکرد: نتایج کالیبراسیون به عنوان مبنایی برای مقایسه عملکرد موتور و تصمیمگیریهای مرتبط با بهبودهای آتی ثبت و مستندسازی میشوند.

بنابراین، کالیبراسیون نه تنها تضمینکننده عملکرد بهینه و دقت سروو موتور است، بلکه به افزایش طول عمر و کاهش هزینههای عملیاتی در سیستمهای اتوماسیون صنعتی کمک شایانی میکند.