مونتاژ تابلو برق با plc، تابلو برق به عنوان قلب سیستمهای الکترونیکی، مکانیکی و اتوماسیون صنعتی شناخته میشود که وظیفه کنترل و مدیریت جریان برق و فرمانهای مختلف را بر عهده دارد. با ورود فناوری PLC (Programmable Logic Controller) به دنیای برق صنعتی، مونتاژ تابلو برق با استفاده از PLC به یکی از پرکاربردترین فنّاوریها در صنایع مختلف تبدیل شده است.

در این متن، به طور مفصل و کاربردی به شرح مراحل، ابزارها، استانداردها، نکات فنی و کاربردی در مونتاژ تابلو برق با PLC خواهیم پرداخت.

PLC یک کامپیوتر صنعتی است که برای کنترل فرآیندهای اتوماتیک طراحی شده است. این دستگاه قابلیت پردازش ورودیها (سنسورها، کلیدها و…) را دارد و با توجه به برنامهنویسی انجام شده، فرمانهای خروجی (مانند راهاندازی موتور، باز و بسته کردن رلهها، کنترل اینورتر و…) را صادر میکند.

در تابلو برق با PLC، برد PLC متشکل از cpu، ماژولهای ورودی و خروجی، و ماژولهای ارتباطی قرار میگیرد و نقش فرماندهی به کل سیستم را ایفا میکند. این سیستم جایگزین سیستمهای سختافزاری مبتنی بر رله شده و انعطافپذیری، دقت و قابلیت پیادهسازی پیچیدهترین منطقها را دارد.

1. PLC

– CPU: مغز کنترل که برنامهها را اجرا میکند.

– ورودیها: سنسورها، کلیدها، دکمهها.

– خروجیها: رلهها، کنتاکتورها، اینورترها و نمایشگرها.

2. منبع تغذیه (Power Supply)

ولتاژهای مورد نیاز قطعات را تأمین میکند. معمولاً 24V DC برای PLC و 220V برای بارها.

3. باسهای اتصال

برای سیمکشی بین ماژولهای ورودی و خروجی و CPU مورد استفاده قرار میگیرند.

4. رلهها و کنتاکتورها

برای قطع و وصل جریانهای قوی بر اساس فرمان PLC.

5. دیودها و فیوزها

برای حفاظت از قطعات و جلوگیری از آسیبهای ناشی از جرقه و اضافهبار.

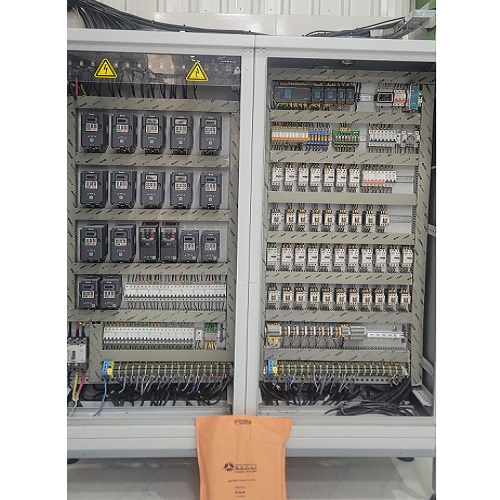

6. تابلو و تجهیزات مکانیکی

شامل کابینت فلزی، صفحه کلید، کلیدهای قطع اضطراری و…

7. سیمکشی و ترمینالها

ارتباط بین اجزاء و نصب منظم سیمها.

مرحله اول: طراحی و مهندسی

– طراحی نقشههای فنی: استفاده از نرمافزارهای تخصصی مانند EPLAN، AutoCAD Electrical.

– تعیین نوع PLC و ماژولها: بر اساس نیاز پروژه و تعداد ورودی و خروجیها.

– تهیه لیست اقلام: PLC، منبع تغذیه، رله، فیوز، کابل و سایر تجهیزات.

مرحله دوم: آمادهسازی تابلو

– انتخاب تابلو: متناسب با اندازه و نوع پروژه، معمولاً تابلوهای فلزی با استاندارد IP54 یا بالاتر.

– نصب تجهیزات داخل تابلو: نصب ریل DIN، نصب منبع تغذیه، PLC و سایر تجهیزات با پیچ یا گیره مخصوص.

– بکپلیت یا صفحه نصب: غالباً ورقهای به منظور مونتاژ تجهیزات با دسترسی آسان.

مرحله سوم: سیمکشی

– شمارهگذاری سیمها بر اساس نقشهها

– استفاده از ترمینالبلوکها برای نظمدهی سیمها

– اتصال به ورودی/خروجیهای PLC

– استفاده از کابلهای استاندارد و مناسب برای جریانها و سیگنالها

– رعایت پیچیدگیهای EMC (تداخل الکترومغناطیسی) و رعایت مسیرهای جداگانه برای کابلهای قدرت و سیگنال

مرحله چهارم: برنامهنویسی PLC

– نوشتن برنامه کنترل بر اساس الزامات فرایند

– انتخاب زبان برنامهنویسی استاندارد PLC، مانند Ladder Logic، Structured Text یا Function Block

– تست برنامه و شبیهسازی قبل از اجرای صنعتی

– بارگذاری برنامه در CPU PLC از طریق نرمافزارهای مربوطه

مرحله پنجم: تست و راهاندازی

– بازبینی دقیق اتصالات و تأیید صحت سیمکشی

– تست تک تک ورودیها و خروجیها با ابزار اندازهگیری

– راهاندازی مرحلهای و مشاهده عملکرد

– رفع ایرادات احتمالی و بهینهسازی برنامه

– انتخاب PLC مناسب: بر اساس تعداد I/O، سرعت پردازش، قابلیتها و شرایط محیطی.

– رعایت استانداردهای حفاظت: استفاده از فیوزها، قطعکنندهها (MCB)، و کلیدهای اضطراری.

– مدیریت حرارت و جریان هوا در تابلو: استفاده از فن یا هواکش در صورت نیاز.

– استفاده از تجهیزات با استانداردهای بینالمللی مثل CE, UL, IEC.

– زمین کردن صحیح تجهیزات برای ایمنی و جلوگیری از نویز

– رعایت کدبندی رنگ سیمها: برای مثال قهوهای برای فاز، آبی برای نول، زرد-سبز برای زمین.

– مستندسازی کامل پروژه شامل نقشهها و برنامهها

– آموزش پرسنل بهرهبردار

– صنایع تولیدی

در این بخش، تابلوهای برق با PLC نقش کلیدی در کنترل و اتوماسیون خطوط تولید ایفا میکنند. از کنترل مراحل مونتاژ اتوماتیک تا زمانبندی دستگاهها و مدیریت بستهبندی محصول، PLCها موجب افزایش بهرهوری، کاهش خطاهای دستی و سرعت عمل میشوند. توانایی برنامهریزی دقیق منطق کنترل کمک میکند تا هماهنگی بین ماشینآلات برقرار شود و کیفیت نهایی محصولات تضمین گردد.

– صنایع غذایی و دارویی

کنترل فرآیندهای حساس مانند دما، رطوبت، فشار و زمانبندی در تولید مواد غذایی و دارویی اهمیت بالایی دارد. تابلوهای مجهز به PLC امکان پایش لحظهای و اعمال تغییرات در پارامترهای حیاتی را فراهم میکنند که این امر مانع بروز خطاهای ناشی از تغییرات ناخواسته در شرایط فرآیند شده و مطابق با استانداردهای بهداشتی و ایمنی عمل میکند.

– صنایع نفت و گاز

در محیطهای پرخطر و حساس نفت و گاز، PLCها در تابلوهای برق به عنوان مرکز کنترل تجهیزات ایمنی، مانیتورینگ فشار، جریان، و کنترل سوئیچهای حفاظتی به کار میروند. قابلیت اطمینان بالا و واکنش سریع در مواقع اضطراری، از ویژگیهای حیاتی PLCها در این حوزه است و از وقوع حوادث جبرانناپذیر جلوگیری میکند.

– نظامهای ترافیکی و حمل و نقل

تابلوهای برق مجهز به PLC در کنترل چراغهای راهنمایی، سیستمهای آسانسور، کنترل پارکینگهای هوشمند و سایر سیستمهای حمل و نقل نقش فراوانی دارند. با استفاده از منطق هوشمند PLC، امکان زمانبندی دقیق، تشخیص خطا و تنظیم خودکار عملکرد تجهیزات فراهم میشود که موجب بهبود جریان ترافیک و افزایش ایمنی میگردد.

– سیستمهای تهویه مطبوع و ساختمانهای هوشمند

در کنترل هوشمند تهویه، سرمایش، گرمایش و مدیریت روشنایی، PLCها با ارتباط با سنسورها و سیستمهای کنترلی، بهینهسازی مصرف انرژی و افزایش راحتی ساکنین را ممکن میسازند. تابلوهای برق مجهز به PLC توانایی هماهنگی بین بخشهای مختلف ساختمان را فراهم کرده و میتوانند برنامههای زمانبندی پیشرفته را اجرا کنند.

– سیستمهای برقرسانی و مدیریت مصرف انرژی

در تابلوهای برق تأمین توان، PLC قادر به کنترل و مدیریت جریان برق، سوئیچینگ بین منابع تغذیه، حفاظت در برابر اضافه بار و اتصال کوتاه بوده و با پایش مستمر مصرف انرژی، موجب افزایش بهرهوری در استفاده از منابع برق میشود. همچنین قابلیت ارتباط با سیستمهای مدیریت انرژی و ارسال دادهها برای بهینهسازیهای بعدی وجود دارد.

– انعطافپذیری بالا

بر خلاف سیستمهای سنتی، تغییرات در منطق کنترل و فرآیندها بدون نیاز به تغییرات سختافزاری گسترده و پرهزینه انجام میشود. این قابلیت باعث کاهش هزینههای نگهداری و توسعه سیستم میشود.

– افزایش دقت و کاهش خطاهای انسانی

PLCها اجرای دقیق برنامههای کنترلی را تضمین میکنند و احتمال خطاهای ناشی از دخالت انسانی یا اختلالات مکانیکی را به حداقل میرسانند.

– قابلیت عیبیابی سریع

از طریق نمایش پیامهای خطا، وضعیت ورودی و خروجیها و گزارشهای سیستم، اپراتور و تکنسینها قادر به شناسایی سریع محل بروز مشکلات بوده و با سرعت بیشتری نسبت به رفع آن اقدام میکنند.

– قابلیت شبکهسازی و ارتباط با سایر سیستمها

PLCها قابلیت اتصال به سیستمهای SCADA، HMI و سامانههای مدیریتی را دارا هستند؛ این ویژگی امکان مانیتورینگ گسترده و کنترل از راه دور را فراهم میآورد.

– صرفهجویی در فضا و کاهش سیمکشی

توسط برنامهریزی و استفاده از ورودی/خروجی مجازی، نیاز به سیمکشی پیچیده و حجم زیاد تجهیزات کاهش یافته، که چه در طراحی و چه در نگهداری تابلو برق مزیت بزرگی محسوب میشود.

– اجرای منطقهای پیچیده و ترکیبی

PLCها امکان پیادهسازی الگوریتمها و عملیات ترکیبی شامل شمارش، تایمرها، شمارندهها، منطق کدگذاری و دیکدینگ را دارند که در سیستمهای پیشرفته حیاتی است.

– عدم تطابق برنامه و نیازهای واقعی

گاهی برنامه نوشته شده با شرایط عملیاتی واقعی تطابق ندارد که باعث کاهش کارایی سیستم یا بروز خطا میشود. نیازمند تعامل مستمر با کاربران و اصلاح برنامه بر اساس بازخورد است.

– نقص در سیمکشی

اشتباهات در مراحل سیمکشی میتواند به قطع عملکرد، خطاهای ارتباطی یا خرابی تجهیزات منجر شود؛ بنابراین بررسی دقیق و تست مستمر سیمکشی ضروری است.

– خرابی تجهیزات و تأخیر در تعویض

تجهیزات الکترونیکی ممکن است دچار نقص شوند و نبود قطعات یدکی یا تأخیر در تعویض باعث توقف تولید و زیان میگردد.

– نقص در تامین برق و نوسانات ولتاژ

قطع برق ناگهانی یا نوسانات در ولتاژ میتواند به PLC و تجهیزات مرتبط آسیب برساند و باعث از کار افتادن سیستم شود؛ استفاده از منابع تغذیه پایدار و UPS توصیه میشود.

– عدم رعایت نکات ایمنی

بیتوجهی به اصول ایمنی در زمان نصب و بهرهبرداری ممکن است باعث بروز حوادث الکتریکی و آسیبهای جدی شود.

– مشکلات ناشی از نویز الکترومغناطیسی

میدانهای مغناطیسی ناشی از موتورهای بزرگ، کابلهای فشار قوی یا منابع نویز دیگر میتوانند بر عملکرد PLC اختلال ایجاد کنند که نیاز به محافظتهای خاص دارد.

– قطع کامل برق پیش از شروع کار

اکیداً توصیه میشود پیش از هرگونه دستکاری تابلو برق، منبع تغذیه به طور مطمئن قطع شود تا خطر برق گرفتگی به صفر برسد.

– استفاده از ابزارهای عایق و استاندارد

ابزارهای مورد استفاده باید عایقبندی مناسب داشته باشند و از استانداردهای ایمنی تبعیت کنند تا از خطرات الکتریکی جلوگیری شود.

– پوشیدن تجهیزات حفاظت فردی

دستکش ضد برق، عینک محافظ، کفش ایمنی و سایر موارد حفاظتی باید حتما توسط افراد حاضر در محل پوشیده شود.

– نصب تجهیزات قطع اضطراری

قرار دادن کلیدهای قطع اضطراری در دسترس و در محلهای مناسب برای واکنش سریع در مواقع ضروری حیاتی است.

– اطمینان از اتصال زمین مطمئن

سیستم اتصال زمین استاندارد و عملی باعث حفظ ایمنی پرسنل و حفاظت تجهیزات در برابر شوک و آسیبهای ناشی از جریان نشتی میشود.

– آموزش کامل پرسنل

تمام کارکنان درگیر در مونتاژ و بهرهبرداری باید آموزشهای لازم در زمینه ایمنی، دانش فنی و واکنشهای اورژانسی را گذرانده باشند تا از بروز حوادث جلوگیری شود.

مونتاژ تابلو برق با PLC یک فرآیند تخصصی است که نیازمند دانش فنی، دقت بالا، استفاده از تجهیزات استاندارد و رعایت نکات ایمنی است. این تابلوها به دلیل قابلیتهای فراوان، دقت در کنترل و تغییرات آسان، نقش بسیار مهمی در صنعت خودکارسازی و بهبود کیفیت تولید ایفا میکنند.

با توجه به اهمیت این موضوع، توصیه میشود کارشناسان و مجریان مونتاژ تابلو برق با PLC حتماً دانش فنی و عملی خود را از طریق آموزشهای تخصصی و بهروز افزایش دهند و همواره کیفیت و ایمنی را در اولویت قرار دهند تا ضمن عملکرد صحیح، طول عمر تجهیزات نیز افزایش یابد.